Тема. УСТРОЙСТВО И НАЗНАЧЕНИЕ СВЕРЛИЛЬНОГО СТАНКА. ПРИЁМЫ СВЕРЛЕНИЯ ОТВЕРСТИЙ. ПРАВИЛА БЕЗОПАСНОЙ РАБОТЫ.

Цель: ознакомить с устройствами и приемами работы на настольном сверлильном станке.

Оборудование: настольный сверлильный станок, электрическая дрель, заготовки металла.

Ход урока

I. Повторение пройденного материала.

1. Б е с е д а по вопросам:

— Что произойдет, если гибку тонкого листа производить слесарным молотком? Как правильно это сделать?

Какие приспособления применяются при гибке?

Какие меры безопасности необходимо соблюдать при гибке?

2. Сообщение темы и цели урока.

П. Изложение программного материала.

1.Иллюстрированный рассказ.

Для получения точных отверстий используют сверление, которое можно выполнить ручной дрелью, на сверлильном станке или электродрелью. При изучении тем по обработке древесины мы рассматривали устройство ручной дрели. Кто может рассказать об устройстве дрели и показать приемы работы с ручной дрелью?

Учитель рассказывает устройство электрической дрели по рисунку и на самом оборудовании.

Обратите внимание, что при сверлении тонколистового металла спиральное сверло рвет края отверстия, для предотвращения этого применяют специально заточенное сверло, под заготовку подкладывают деревянный брус.

2. Инструктирование по правилам безопасности.

Учитель. Необходимо строго соблюдать правила безопасности при сверлении отверстий:

не включать станок без разрешения учителя;

надежно закреплять деталь в тисках;

надежно закреплять сверло в патроне.

3. Объяснение устройства настольно-сверлильного станка.

Запишите и запомните последовательность выполнения операции сверления на станке:

1) убрать со стола станка все лишние предметы;

2)закрепить заготовку в тисках;

вставить сверло в патрон и закрепить ключом;

произвести сверление с плавным нажимом;

5) после окончания сверления плавно поднять шпиндель и выключить станок.

Учитель обращает внимание учащихся на особенности сверления сквозных и глубоких отверстий.

4. Инструктирование по правилам безопасности при работе на сверлильном станке.

Учитель. При работе на сверлильном станке следует соблюдать следующие правила безопасности:

работать только с разрешения учителя;

находиться в спецодежде, застегнутой на все пуговицы;

пользоваться защитными очками;

производить все операции по подготовке и уборке станка, только отключив его.

III. Практическая работа.

Из общего числа учащихся комплектуются несколько бригад, которые выполняют задания по сменному графику.

Часть учащихся выполняет пробивку и сверление отверстий вручную по заданию учителя.

Другие бригады изучают характеристику станка, чертят кинематическую схему, заполняют таблицу.

| Основные части станка | ||

|

Название | Назначение | |

|

|

|

|

Третьи бригады закрепляют сверло в патроне, а заготовку в тисках и проводят пробное сверление.

I V. Итог урока.

Оценка практической работы учащихс

Тема. Пластик и его применение в строительстве. Выпиливание изделий из пластика лобзиком.

Цель: Ознакомить учащихся с применением пластика в строительстве.

Оборудование: столярные и слесарные инструменты, различные образцы пластиковых панелей и изделий из пластика.

Ход урока.

I. Повторение пройденного материала.

Беседа по вопросам:

— Назовите основные свойства фанеры, ДВП и гипсокартона.

— Назовите область применения фанеры, ДВП и гипсокартона в строительстве.

— Перечислите виды и маркировку фанеры, ДВП и гипсокартона.

— Перечислите основные правила безопасной работы с фанерой, ДВП и гипсокартоном.

II. Изложение программного материал

Пластик — материал на основе природных или синтетических полимеров

Изделия из пластика отличаются

Малой плотностью

Высокими диэлектрическими свойствами

Хорошими теплоизоляционными характеристиками

Устойчивостью к атмосферным воздействиям

Стойкостью к агрессивным средам

Устойчивостью к резким сменам температур

Высокой механической прочностью при различных нагрузках

Декоративный бумажнослоистый пластик (ДБСП) — это листовой материал, полученный методом горячего прессования специальных видов бумаг, пропитанных синтетическими термореактивными связующими

Бумажнослоистый пластик выпускается декоративным, однотонным или с печатным рисунком. Размеры пластика: длина 400…30000 мм, ширина 400…1600 мм, толщина 1; 1,3; 1,6; 2; 2,5 мм

Преимущества

Высокое качество поверхности

Широкая гамма декоративных рсцветок и рисунков

Износостойкость и ударопрочность

Низкая сорбционная способность

Стойкость к бензинам, маслам, жирам и смазкам, химическим реагентам, появлению пятен

Влагостоек и термоустойчив

Защищен от выцветания

Хорошая механическая прочность

Применение

Производство мебели различного назначения

Производство торгового оборудования

В строительстве и ремонте жилых и производственных помещений

Судостроение

Вагоностроение

Лифтостроение

Современное листовое стекло применяется в строительной практике многие десятилетия: стекло пропускает около 90% солнечного света, хорошо удерживает тепло, не разрушается при длительном воздействии ультрафиолетовых лучей. Однако большой вес и хрупкость этого материала заставили искать ему альтернативу. Сегодня стекло во многих строительных конструкциях заменяют светопрозрачные пластики.

Полноценный заменитель стекла должен не только сохранять его положительные свойства, но быть долговечным, прочным, иметь малый вес и легко монтироваться. До недавнего времени у пластика было больше недостатков, чем достоинств: он обладал большой теплопроводностью, пропускал мало света и быстро разрушался под воздействием солнца. Сегодня пластик имеет лучшие эксплуатационные свойства. Современный класс светопрозрачных пластиков представлен следующими материалами: оргстекло (акрил), жесткий ПВХ, поликарбонат.

Оргстекло (акрил) – универсальный пластический материал с наилучшими оптическими свойствами, его светопропускание выше, чем у других материалов остекления (трехмиллиметровый лист оргстекла пропускает 92% световых лучей, а обычное стекло – только 90%). Стойкость листов к ударному воздействию в пять раз выше по сравнению с обычным стеклом. Оргстекло в два раза легче обычного стекла, его можно гнуть, оно легко поддается раскрою и обработке, обладает хорошими теплоизоляционными свойствами. Выпускается толщиной от 1 до 24 мм, в строительстве применяются листы толщиной 3 – 8 мм. Оргстекло производят двух видов: литьевое и экструзионное. Наиболее популярный размер листов 2,05×3,05 м. Сфера применения: строительство и архитектура (остекление проемов, перегородки, купола, танц-полы, объемные формованные изделия), носители наружной световой рекламы, торговое оборудование (подставки, витрины, ценники), осветительная техника, остекление транспорта, светопрозрачные элементы механизмов в приборостроении. Основное преимущество перед другими материалами – невысокая стоимость, что всегда приятно заказчику при покупке готового изделия из оргстекла. При относительной дешевизне оргстекло, акрил – один из самых долговечных аналогов стекла: в естественной среде срок его эксплуатации составляет не менее десяти лет.

Срок годности прозрачного жесткого ПВХ – десять лет. Он менее прозрачен, чем акрил, но при этом дороже. Одним из преимуществ гофрированного ПВХ является то, что при его монтаже можно не использовать рамы.

Поликарбонат является наиболее популярным светопрозрачным пластиком. Он представляет собой полимер, свойства и стабильность которого позволяют отнести его к пластическим материалам инженерного класса. Его физико-механические качества остаются неизменными в гораздо более широком, чем у акрила, диапазоне температур (от –40 ºС до +120 ºС), а ударная стойкость поликарбоната в сто раз выше, чем стекла, и почти в десять раз выше, чем акрила.

Со специальной защитой монолитный поликарбонат обладает стойкостью к воздействию УФ-лучей. Поэтому листы, предназначенные для уличного наружного применения, должны иметь защиту от ультрафиолета. При производстве листов монолитного поликарбоната на поверхность листа наносится специальный УФ-стабилизирующий слой с одной или с обеих сторон, о наличии которого дается указание на защитной пленке листов.

Монолитный поликарбонат может применяться в архитектурном ударопрочном остеклении кровли и куполов общественно значимых объектов (здания вокзалов, торговых и спортивных комплексов), для строительства прозрачных пешеходных переходов, звукопоглощающих экранов вдоль дорог, светопрозрачной кровли оранжерей и зимних садов, противоударных/пуленепробиваемых перегородок и заграждений, изготовления противоударных фонарей, остекления против вандализма (со специальным покрытием от нанесения граффити), защитных масок и шлемов, формованных противоударных изделий.

III. Практическая работа.

Произвести выпиливание изделия из пластика лобзиком.

IV. Итог урока.

Подведение итогов урока, оценка работы учащихся, ответы на вопросы.

Тема. Фанера, ДВП и гипсокартон. Виды, маркировка и применение. Выжигание по фанере и ДВП. Правила безопасной работы.

Цель: изучить свойства фанеры, ДВП и гипсокартона. Ознакомить с приёмами и правилами работы с электровыжигателем.

Оборудование: образцы гипсокартона, фанеры и ДВП, электрический выжигатель.

Ход урока.

Повторение пройденного материала.

Беседа по вопросам:

— Какие изделия из бумаги вы знаете?

— Как они производятся?

— Какие игрушки из бумаги можно сделать?

— Какие предметы интерьера можно сделать из бумаги?

Изложение программного материала.

Фанера представляет собой слоистый материал, состоящий из склеенных между собой листов лущеного шпона различных пород древесины, также возможна комбинация слоев шпона с другими материалами (например: резиной, металлом и т.п.). Лущеный шпон древесины получают на специальных (лущильных) станках, которые срезают его по спирали относительно продольной оси вращения круглого лесоматериала («чурака» – бревна). В основном лущеный шпон выпускают листами длиной и шириной от 1300 мм до 3000 мм. Толщина шпона может колебаться в зависимости от вида фанеры в пределах от 0,35 мм до 4 мм.

Фанера классифицируется по ряду признаков:

Эксплуатационное назначение фанеры

Сорта фанеры

Марка фанеры

Формат листа

Толщина фанеры

Класс эмиссии

Конструкция листа

Обработка поверхности

Порода древесины

В зависимости от эксплуатационного назначения фанеру подразделяют на группы:

Фанера общего назначения

Строительная фанера

Мебельная фанера

Декоративная фанера

Бакелизированная фанера

Авиационная фанера

Плиты фанерные

Ламинированная фанера

Преимущества ламинированной фанеры: исключительная износостойкость, быстрый монтаж и легкая обработка, влагостойкость и антикоррозийная стойкость, устойчивость к моющим и чистящим средствам, комбинирование с другими материалами, варианты гладкой и тесненной поверхности и возможность выбора цветов и прозрачности поверхности. По степени водостойкости клеевого соединения фанеру подразделяют на марки:

– фанера фсф – фанера повышенной водостойкости, склеивается клеем на основе фенол-формальдегидной смолы;

– фанера фк – фанера водостойкая (также называют – фанера влагостойкая), склеивается клеем на основе карбомидо-формальдегидной смолы.Фанера считается изготовленной из той породы древесины, из которой изготовлены ее наружные слои. Для изготовления фанеры применяют шпон лиственных пород древесины (березы, ольхи, клена, ильма, бука, осины, тополя, липы и т.п.), а также шпон хвойных пород древесины (сосны, ели, пихты, лиственницы и кедра и т.п). Фанеру, изготовленную из древесины одной или различных пород, подразделяют соответственно на однородную и комбинированную.Толщина шпона, применяемого для наружных слоев фанеры, не должна превышать 3,5 мм, а внутренних слоев – 4.

Плиты древесноволокнистые (ДВП) изготавливаются из древесины, отходов лесопильной и деревообрабатывающей промышленности, бумажной макулатуры. Древесный материал расщепляется, а затем спрессовывается в плиты и сушится. Есть несколько типов ДВП: полутвердые, твердые, сверхтвердые, изоляционные и изоляционно-отделочные.

Различают 2 вида изготовления ДВП. При сухом способе в измельченную древесину вводят 4-8% синтетической смолы; при мокром способе смолу не используют. Стоит заметить, что в случае сухого способа волокнистая масса должна подсушиться, перед тем как попасть под пресс.

Что касается волокнистой массы, то можно выделить три способа ее получения:

Термомеханический – используя дефибраторы и рафинеры

Механический – с разломом на дефибрерах

Химико-механический – перед разломом сырье варится в щелочных растворах

Рассмотрим процесс изготовления ДВП подробнее.

Для водостойкости, в волокнистую массу добавляют эмульсии и осадители. После этого она поступает в отливочные машины. После отливки плиты имеют достаточно высокую влажность, около 70%. Твердые и полутвердые плиты попадают в горячие прессы, с температурой от 135 до 180?С, а изоляционные – непосредственно на сушку. После этого твердые и сверхтвердые плиты закаляются и увлажняются до 5-7% по массе. Плиты ДВП имеют размеры от 1200 до 3600мм в длине, и от 1000 до 1800 в ширине. Толщина плит от 3 до 8мм. Область применения ДВП очень широка. Теплоизоляция кровли, междуэтажных перекрытий и стен, отделка помещений, выравнивание пола, производство мебели, тары и т.д. Твердые плиты ДВП разделяют на следующие марки:

Т – твердые плиты с необлагороженной лицевой поверхностью;

Т-П – твердые плиты с подкрашенным лицевым слоем;

Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

Т-СП – твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

СТ – твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью;

СТ-С – твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

В свою очередь, плиты Т, Т-С, Т-П, Т-СП можно разделить на группы качества: А и Б, по уровню физико-механических показателей. Мягкие плиты делятся по их плотности на три марки: М-1, М-2, М-3.

|

|

ДВП мокрого способа производства.

Плотность древесноволокнистых плит (ДВП) 850…1000 кг/куб.м, теплопроводность 35-40(м*С). Прочность на изгибе не менее 0,13…0,15Вт/мПа. Достоинство плит являются их большие размеры (длина до 5,5 метров) так как это способствует упрощению и удешевлению строительно-монтажных работ.

Физико-механические свойства ДВП соответствуют ГОСТ 4598-86. Плиты ДВП позволяют использовать их для тепло и звукоизоляции стен, потолков, перегородок и межэтажных перекрытий, утепления крыш (особенно в деревянном домостроении), акустической отделки специальных помещений (радиостудий, концертных залов и т.п.) Стандартные изоляционные плиты ДВП применяют для дополнительного утепления стен, потолков и полов. Они могут быть применены для внутреннего покрытия стен, полов и потолков перед окончательной отделкой. Плиты применяются для «плавающей» подстилки пола под паркет и ламинат. ДВП выравнивает неровную поверхность под паркетом.

ДВП сухого непрерывного способа производства ТСН 40.

Предел прочности ДВП при изгибе — 40 мПа, плотность — 850-950 кг/м3 Плиты предназанчены для использования в мебельных и строительных конструкциях, защищенных от увлажнения.

Ламинированное ДВП.

На основе плит ДВП марки ТСН — 40 (с использованием пленочных материалов с финиш — эффектом) по методу холодного каширования изготавливаются облицованные древесноволокнистые плиты. Кашированные древесноволокнистые плиты- отличный материал для изготовления мебели.

Гипсокартон — это лист величиной 1,2м*2,5м, и состоит из гипсовой сердцевины, которая оклеена с обеих сторон небольшим слоем картона или бумаги. Под заказ могут изготавливаться листы длиной 3,0 метра. Толщина гипсокартонного листа, как правило составляет 9,5мм или 12,5мм.

Гипсокартон является одним из самых незаменимых строительных материалов при создании межкомнатных перегородок, облицовке стен и потолков. При помощи гипсокартона можно создавать многоуровневые потолки, арки, откосы на окнах и дверях, различного рода ниши и окна в стенах и перегородках. Работая с данным материалом есть возможность добиться очень ровных поверхностей, не прибегая к трудным штукатурным работам. Листы ГКЛ прикрепляются при помощи шурупов на металлический каркас, который собран из металлических оцинкованных профилей и подвесов. С помощью металлического каркаса можно производить конструкции любого вида и сложности. Иногда, такой каркас заменяется деревянной обрешеткой. Крепиться гипсокартонный лист к несущей поверхности при помощи специального состава – гипсового клея, который поставляется в виде сухой смеси.

В зависимости от того, в каких условиях используется, гипсокартон подразделяется на:

Обычный гипсокартон (ГКЛ)– применяется в целях облицовки стен и возведения межкомнатных перегородок в зданиях с обычной, не повышенной влажностью. Используется, как правило, лист толщиной 9,5 мм, а для облицовки стен бывает применяют изготовленный под заказ лист 8мм. Подвесные потолки, с повышенной нагрузкой на изгиб, делают из листов толщиной 12,5мм. Влагостойкий гипсокартон (ГКЛВ)– используют в зданиях с повышенной влажностью. Сердечник водостойкого гипсокартона изготавливается из такого же гипса, что и сердечник обычного гипсокартона. В качестве покрытия используют не бумагу, а влагостойкие материалы. Данный вид гипсокартона изготавливается листами толщиной 10 или 12мм, которые применяются, как для вертикальной (монтаж перегородок и облицовкастен), так и для горизонтальной (монтаж подвесных потолков) установки.Огнеупорный гипсокартон (ГКЛО)- находит свое применение в помещениях с повышенными требованиями пожарной безопасности. Огнестойкость такого гипсокартона достигается за счет специальных добавок и пропиток. Гипсоволокнистые листы (ГВЛ) – используются в тех же случаях, что и ГКЛ. Когда изготавливают ГВЛ, в гипсовую массу сердцевины добавляется значительное количество распушенной целлюлозы, получаемой из макулатуры. И благодаря этой добавке гипсоволокнистые листы, в отличии от гипсокартона, обладают небольшим весом и большой теплоизоляционной способностью. Созданный волокнами каркас снижает вероятность выкрашивания сердцевины при транспортировке и монтаже.

Инструктирование по правилам безопасной работы с выжигателем.

Выжигать можно только по сухой древесине. Для получения тонкой линии электровыжигатель следует передвигать быстро.Для получения толстой линии электровыжигатель следует передвигать медленно. Начинать выжигание нужно с контурных линий. Через 10-15 минут работы электровыжигатель отключают на 2-3 минуты, помещение проветривают. При работе с электровыжигателем необходимо соблюдать следующие меры безопасности: включать электровыжигатель только с разрешения учителя; периодически при выжигании проветривать помещение; не оставлять прибор включенным в сеть без присмотра; оберегать руки и одежду от прикосновения пера; во время перерыва обязательно выключать трансформатор из сети, а инструмент не класть на подставку, пока проволочка не остынет.

Практическая работа.

Изобразить произвольный рисунок и произвести его выжигание.

Итог урока.

Подведение итогов урока, оценка работы учащихся, ответы на вопросы.

Тема. ЗАЩИТНАЯ И ДЕКОРАТИВНАЯ ОТДЕЛКА ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ. КОНТРОЛЬ И ОЦЕНКА КАЧЕСТВА ИЗДЕЛИЙ. ВЫЯВЛЕНИЕ ДЕФЕКТОВ И ИХ УСТРАНЕНИЕ.

Цель: ознакомить учащихся с приемами защитной и декоративной отделки изделий из металлов, научить контролировать качество отделки, выявлять и устранять дефекты отделки.

Оборудование: лаки, краски, кисти, тампоны, образцы заготовок.

Ход урока

I. Повторение пройденного материала.

1. Вопросы и задания:

— Назовите основные материалы для изготовления заклёпок.

— Какие виды заклёпок вы знаете?

Какие приспособления применяются при выполнении заклёпочного соединения?

Перечислите основные правила безопасной работы при выполнении заклёпочного соединения.

2. Сообщение темы и цели урока.

II. Изложение программного материала.

Декоративная отделка художественного металла применялась еще в доисторические времена. Золочение оружия, ювелирных и бытовых изделий из меди, бронзы, серебра использовалось уже в глубокой древности.

Золочение являлось наиболее распространенным способом отделки, потому что золото — один из первых металлов, ставших известными человеку. Кроме того, золото по интенсивности цвета, мягкости блеска, глубине тона и устойчивости декоративных качеств превосходит все другие металлы. Сравнительная простота способа его нанесения на металлические изделия (при помощи ртутного золочения) также способствовала применению этого металла для декоративных целей. Древнерусская техника нанесения золотого рисунка на медь исследовалась профессором Московского института прикладного и декоративного искусства Ф. Я. Мишуковым, который полностью восстановил технологический процесс декоративной отделки золотой наводкой. На полированный медный лист или изделие из меди наносился лак такого состава (в мас. ч.): скипидар — 12, асфальт (нефтяной пек, гудрон) — 8, желтый воск — 4, сосновая смола (живица) — 2. Лак наносился на медь тонким слоем и прокопчивался. Это придавало меди глубокий черный с легким блеском цвет. Как указывает Мишуков, такое лаковое покрытие отличается исключительной прочностью и даже на открытом воздухе держится столетиями. На слегка нагретую поверхность меди лак наносится кистью равномерным тонким слоем. Цвет лака доводится до золотисто-коричневого тона. После предварительной медленной просушки на легком огне и окончательной просушки при более высокой температуре коричневый тон лака переходит в более темный. На приготовленной таким образом медной пластине легким нажимом тонкой иглы чертят рисунок. Затем контуры рисунка выскабливают острием ножа, обнажая поверхность меди; после этого медь протравливают (отбеливают) 5—10%-ным раствором серной кислоты. Как сообщает Мишуков, в древности отбеливание производили раствором квасцов, клюквы и т. п.

ДЕКОРАТИВНАЯ ОТДЕЛКА СТАЛИ

Декоративная отделка стали — один из наивысших этапов в истории развития художественной обработки металла. Сталь — твердый металл, и создание из него художественных изделий требует помимо высокого мастерства специальных знаний по технологии.

Обработка стали требовала не только применения горячей ковки или чеканки, придающей куску или листу определенную форму, но и особого умения сохранять свойства материала и придавать изделию необходимые упругость и твердость, приобретаемые металлом после термической обработки.

Отделка стали получила распространение с появлением оружия и различных воинских доспехов: шлемов, лат, щитов, особенно так называемого белого оружия (мечи, сабли, кинжалы, топоры, бердыши, пики и т. п.). С появлением огнестрельного оружия декоративная отделка стволов и лож ружей (1), а позднее и пистолетов, стала занимать большое место в искусстве декоративной обработки стали.

Наиболее часто применялось воронение — оксидирование в различные цвета (от темно-синего до коричневого). На стальном оружии производилось золочение узоров, орнаментов и надписей, кроме того, его декорировали драгоценными камнями, использовали травление, гравирование, чеканку и эмалирование.

Получила широкое распространение инкрустация, заключавшаяся в том, что на стальное оружие накладывались золотые или серебряные орнаменты и надписи; наряду с этим производилось огневое золочение.

При окрашивании и декоративной отделке необходимо соблюдать следующие правила безопасности:

выполнять работу в проветриваемом помещении;

не касаться грязными руками глаз или лица;

не производить окраску вблизи нагревательных приборов;

после окончания работы тщательно мыть руки с мылом.

III. Практическая работа.

Рассмотрим основные правила выполнения отделки металлических изделий — это покрытие изделия краской или лаком:

— перед покраской изделия обезжиривают специальными растворами;

— наносят краску или лак кистью или методом распыления.

Учитель показывает учащимся приемы окрашивания.

2. Отработка приемов окрашивания изготовленного изделия учащимися под контролем учителя.

IV. Итог урока.

Оценка выполненной учащимися работы. Ответы на вопросы, разбор ошибок.

Тема. СОЕДИНЕНИЕ ДЕТАЛЕЙ ФАЛЬЦЕВЫМ ШВОМ. ПРАВИЛА БЕЗОПАСНОЙ РАБОТЫ.

Цель: научить учащихся приемам выполнения фальцевого шва, ознакомить с правилами безопасной работы

Оборудование: слесарный инструмент, разметочный инструмент, гибочный штамп, образцы заготовок.

Ход урока

I. Повторение пройденного материала.

1. Вопросы и задания:

— Назовите основные части сверлильного станка.

— Покажите, как правильно подготовить станок и деталь к сверлению.

Какие приспособления применяются при сверлении на станке?

Произведите пробивку отверстия с помощью пробойника.

2. Сообщение темы и цели урока.

II. Изложение программного материала.

Иллюстрированный рассказ.

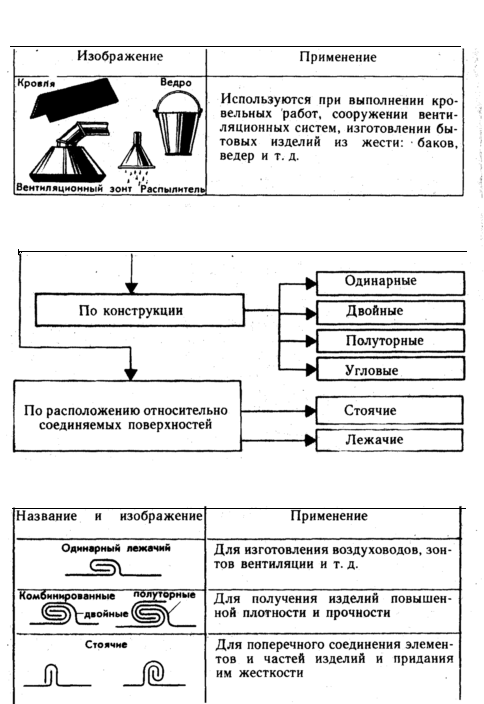

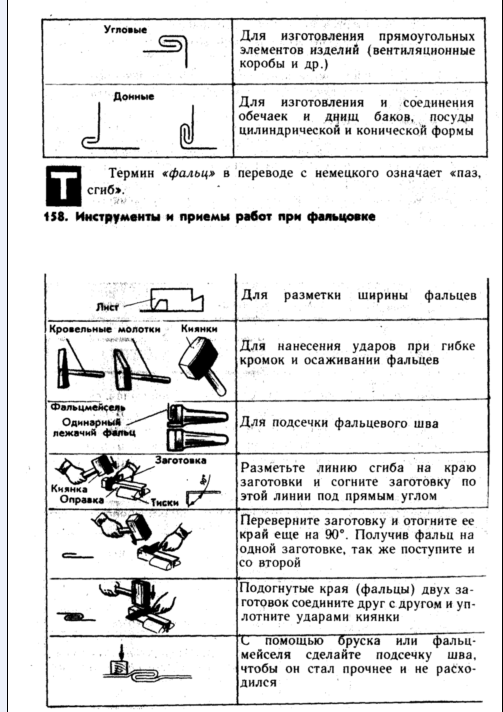

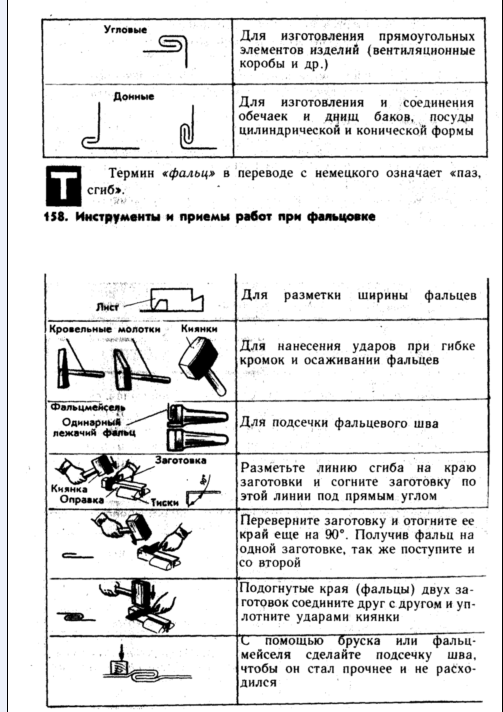

Учитель. Для соединения деталей из тонколистового металла существует несколько способов. Рассмотрим некоторые, наиболее простые из них. Фальцевый шов — соединение заготовок из тонкого листового металла плотно прижатыми друг к другу кромками.

1) Соединение фалъцевым швом применяется при изготовлении:

водосточных и вентиляционных труб;

ведер и консервных банок;

выполнении кровельных работ.

Учитель показывает последовательность выполнения фальцевого шва на небольшой заготовке.

Ниже на рисунке изображены изделия полученные фальцовкой, виды фальцевых швов и последовательность их изготовления.

III. Практическая работа.

Инструктаж по правилам безопасной работы при изготовлении фальцевого шва.

Выполнение заданий:

Произвести соединение двух листов жести одинарным фальцевым швом.

IV. Подведение итогов практической работы.

Учитель оценивает практическую работу учащихся, анализирует допущенные ошибки.

Тема. СОЕДИНЕНИЕ ДЕТАЛЕЙ С ПОМОЩЬЮ ЗАКЛЁПОК. ПРАВИЛА БЕЗОПАСНОЙ РАБОТЫ.

Цель: ознакомить учащихся с приемами выполнения заклёпочных швов.

Оборудование: слесарный инструмент, заклёпки, образцы заготовок.

Ход урока

I. Повторение пройденного материала.

1. Вопросы и задания:

— Назовите основные части сверлильного станка.

— Покажите, как правильно подготовить станок и деталь к сверлению.

Какие приспособления применяются при сверлении на станке?

Произведите пробивку отверстия с помощью пробойника.

2. Сообщение темы и цели урока.

II. Изложение программного материала.

Иллюстрированный рассказ.

Учитель. Для соединения деталей из тонколистового металла существует несколько способов. Рассмотрим некоторые, наиболее простые из них.

1) Соединение фальцевым швом применяется при изготовлении:

водосточных и вентиляционных труб;

ведер и консервных банок;

выполнении кровельных работ.

Учитель показывает последовательность выполнения фальцевого шва на небольшой заготовке.

2) Соединение заклепками.

Заклепки изготавливают из мягкой стали, меди, алюминия, латуни. По форме головки различают заклепки: полукруглая, потайная, плоская, полупотайная.

Соединение заклепкой вы должны выполнять в четкой последовательности:

подготовка отверстия: пробивать; сверлить 0 отверстия на 0,1-0,3 мм больше диаметра заклепки;

длина выступающей части заклепки на 1,3-1,6 больше диаметра;

головку помещают в поддержку;

ударом по натяжке сближают соединяемые детали;

с помощью обжимки головке придают правильную форму.

Кто из вас знает, где применяется заклепочное соединение? (Ответы учащихся)

Заклепочные швы применяются в самолетостроении, кораблестроении, мостостроении, изготовлении посуды и др.

На предприятиях заклепочные швы выполняются с помощью клепальных молотков или клепальных машин.

Инструктирование по правилам техники безопасности при выполнении заклёпочных работ. Обратить внимание учащихся на исправность инструмента для выполнения заклёпочных работ.

III. Практическая работа.

Выполнение заданий:

Вырезать две детали крючка для вешалки (по эскизу учителя). Можно использовать детали, выполненные учащимися на предыдущем уроке.

Пробить или просверлить два отверстия, выполнив предварительно разметку.

3. Выполнить заклепочное соединение.

Учитель обращает внимание на правильный подбор длины заклепки.

IV. Подведение итогов практической работы.

Учитель оценивает практическую работу учащихся, анализирует допущенные ошибки.

: УСТРОЙСТВО ТОКАРНОГО СТАНКА ДЛЯ ТОЧЕНИЯ ДРЕВЕСИНЫ

Цель: изучить устройство моделей токарного станка по дереву; рассмотреть кинематическую схему станка и операции, выполняемые на станке.

Оборудование: токарный станок по дереву, заготовки и готовые изделия из древесины, компьютер, проектор.

Ход урока

I. Повторение пройденного материала.

1. Беседа по вопросам:

Назовите три составляющие части машины и их назначение.

Приведите пример цепной передачи.

Из каких звеньев состоит цепная передача?

Чем отличается шлицевое соединение от шпоночного?

2. Сообщение темы и цели урока.

П. Изложение программного материала.

1.Иллюстрированный рассказ.

Учитель. На предыдущих уроках вы убедились, что изготовить деталь или изделие цилиндрической формы вручную — довольно сложная задача.

Гораздо быстрее и проще сделать это на токарном станке по дереву.

Токарный станок предназначен для обработки заготовок из металлов и других материалов в виде тел вращения. На токарном станке производятся основные операции: точение поверхностей, нарезание резьб, сверление, зенкерование и развертывание. Главное движение (вращательное) осуществляется заготовкой, движение подачи (поступательное) — режущим инструментом.

История токарных станков по дереву уходит в далекую древность. Они использовались для изготовления посуды, деталей столов, стульев и других предметов домашнего обихода.

Различают следующие токарные станки:

винторезные;

револьверные;

карусельные;

многорезцовые;

центровальноотрезные;

с ручным приводом;

с ножным приводом.

(Демонстрация плакатов с изображениями станков)

На современных промышленных предприятиях применяются станки различных конструкций и назначений, в том числе:

станки-автоматы;

станки с программным управление (ПУ).

Подробнее с устройством таких станков некоторые из вас, кто выберет профессию станочника деревообрабатывающей промышленности, смогут ознакомиться в ПТУ, колледже или техникуме.

Школьные мастерские обычно оборудованы токарными станками моделей ТД-120, СТД-120М. (Демонстрация плакатов).

Ввиду отсутствия в нашей мастерской таких станков рассмотрим устройство обычного бытового станка фирмы «KINZO».

Демонстрация части фильма, в которой показано устройство станка (Приложение №1 Токарный станок.mpg).

Демонстрация станка и приспособлений к нему:

На направляющих станины установлена каретка с подручником и задняя бабка.

Задняя бабка состоит из выдвижной втулки, винтовой передачи, маховика и центра задней бабки (пиноли).

Шпиндель станка установлен в передней бабке на шарикоподшипниковых опорах.

Включение и выключение осуществляется кнопками «ON» и «OFF» .

На шпиндель могут навинчиваться следующие детали

патрон (стакан) — применяемый для крепления коротких заготовок;

трезубец — применяемый для крепления длинных заготовок с поджатием центром задней бабки;

планшайба — применяемая для обработки заготовок небольшой длины и большого диаметра (типа тарелка);

Крепление заготовки к планшайбе производится шурупами. Учитель показывает образцы крепления.

Вращательное движение заготовки при точении называется главным.

Поступательное движение заготовки при точении называется вспомогательным.

Вначале заготовку обрабатывают на малой частоте вращения 710-770 об/мин, а уже чистовую обработку выполняют при частоте вращения 1000-1450 об/мин.

Регулировка частоты вращения осуществляется установкой ремней ременной передачи на шкивы разных диаметров.

Учитель демонстрирует смену скорости вращения шпинделя.

Обратимся к кинематической схеме станка.

2. Объяснение схемы:

Шпиндель приводится во вращение от электродвигателя через клиноременную передачу.

Винтовой механизм задней бабки преобразует вращение ручки маховика в поступательное движение центра задней бабки.

3. Инструктирование по правилам безопасности при работе

на токарном станке.

Записать в тетрадях правила безопасной работы на токарном

станке:

Не включать станок без разрешения учителя.

Не включать станок без огражденной ременной передачи.

Не опираться на части токарного станка.

Не класть инструменты и другие предметы на стеллаж. 5)Обо всех неисправностях в станке, в электропроводке (искрение, специфический запах) немедленно сообщать учителю.

III. Практическая работа. (предварительно заклеить табличку на станке)

Выполнение заданий:

Ознакомьтесь с устройством станка.

Убедившись, что станок отключен:

переместите заднюю бабку в крайнее правое положение;

замерьте:

а) расстояние между центрами;

б) расстояние от линии центров до станины;

в) величина вылета патрона.

3. Заполните та б л и цу:

| Расстояние между центрами, мм | Расстояние от линии центров до станины, мм | Величина вылета патрона | |

| | | | |

4. Поупражняйтесь в креплении заготовок на станке (в патроне центрах, на планшайбе).

IV. Итог урока.

Оценка практической работы.

Тема: ТЕХНОЛОГИЯ ТОЧЕНИЯ ДРЕВЕСИНЫ НА ТОКАРНОМ СТАНКЕ

Цель: научить учащихся выбирать и крепить детали, определять диаметр заготовки, отбирать режущий инструмент для выполнения чернового и чистового точения с учетом свойств древесины; контролировать качество обработанной заготовки.

Оборудование: токарный станок по дереву, разметочный инструмент, стамески, заготовки древесины, компьютер, проектор.

Ход уроков

I. Повторение пройденного материала (Демонстрация части фильма об устройстве токарного станка для точения древесины).

1. Б е с е д а по вопросам:

Назовите основные части токарного станка и их назначение.

Какое движение в станке называется главным, а какое вспомогательным?

2. Практические задания:

1) Закрепите деталь в патроне, трезубце, планшайбе.

2) Объясните кинематическую схему станка по рисунку.

П. Изложение программного материала.

Демонстрация учебного фильма с комментариями учителя

(Приложение №1 Токарный станок.mpg.)

Учитель. Сущность процесса резания при точении заключается в снятии слоя обрабатываемой заготовки в виде стружки.

Подготовка заготовки к точению включает следующие операции:

отрезка по длине;

осмотр состояния древесины;

разметка центров вращения;

придание заготовке формы, близкой к цилиндрической. (Обратить внимание учащихся на типичное нарушение правил безопасной работы с рубанком, сделать остановку и повтор)

После разметки заготовку крепят на станке.

Демонстрируя различные заготовки, учитель предлагает учащимся выбрать заготовку пригодную для точния.

Посмотрите, какие бывают виды стамесок:

желобчатая полукруглая (для черновой обработки);

желобчатая полукруглая выпуклая;

желобчатая полукруглая вогнутая;

— чистовая (косая) для чистовой обработки, вытачивания конусов, подрезания торцов. (См. Приложения, рис. 35.)

Режущая часть резца (лезвие) имеет клиновидную форму (см. Приложения, рис. 36).

Передняя часть предназначена для схода стружки.

Задняя обращена к обрабатываемой заготовке.

Угол между передней и задней поверхностями называется углом заострения (20°—40°) принят для точения мягкой древесины, 40° — для точения твердой древесины.

Заточки стамесок выполняют на наждачном круге, доводку лезвия — на наждачном бруске.

Запомните! Заточку стамесок выполняет только учитель.

2. Изучение технологической карты.

Прежде чем начать точение, необходимо тщательно изучить технологическую карту обработки изделия.

Учащиеся под руководством учителя изучают технологическую карту изготовления картофелемялки.

3.Объяснение и показ работы на станке. Учитель. Перед изготовлением детали выполняют наладку станка, которая состоит из следующих последовательных действий:

1) надежно крепят заготовку;

2) надежно крепят подручник, чтобы расстояние до обрабаты-

ваемой поверхности заготовки было 2-3 мм;

3) выбирают нужную частоту вращения;

4) подбирают и раскладывают необходимые режущие и изме-

рительные инструменты.

Перед началом работы нужно надеть рабочую одежду и очки.

Учитель показывает, как установить стамеску на подручник, затем, включив станок, демонстрирует приемы точения.

вначале черновое точение полукруглой стамеской;

затем чистовое точение косой стамеской, оставляя припуск 3-6 мм.

Обратите внимание, ребята, на такое важное обстоятельство: нельзя допускать врезания в заготовку острого угла стамески, так как возможен выброс стамески, что неизбежно приведет к травме.

Контроль размеров заготовок осуществляется различными инструментами:

кронциркулем;

штангенциркулем.

Прямолинейность проверяют на просвет линейкой.

Учитель показывает приемы контроля размеров мерительными инструментами.

При необходимости деталь обрабатывают:

— шлифовальной колодкой;

— бруском из более твердой древесины.

Перегрев в зоне полирования дает декоративную отделку в виде подгоревшей древесины различных цветов:

желтого;

коричневого;

черного.

После остановки станка снимают заготовку, пилой с мелкими зубьями отрезают шейки и торцы, зачищают их напильником или шлифовальной шкуркой.

4. Инструктирование по правилам безопасности при работе на станке:

Учитель. Ознакомьтесь с правилами безопасной эксплуатации станка и запишите их в рабочую тетрадь:

Не включать станок без разрешения учителя.

Надежно крепить заднюю бабку станка.

Проверить заготовку, чтобы она не имела трещин.

Надежно крепить заготовку.

Тщательно подготовить рабочее место.

Проверить рабочий инструмент.

Заправить одежду, застегнуть пуговицы, одеть берет.

Перед пуском станка одеть очки.

9)В процессе точения периодически останавливать станок и поджимать деталь задней бабкой.

Периодически подводить подручники.

Во время работы не отходить от станка и не отвлекаться.

Все настроечные операции проводить только при

отключенном станке.

Не обрабатывать деталь вблизи трезубца.

Не останавливать заготовку руками.

15)Обо всех неисправностях сообщать учителю.

III. Практическая работа.

1. В ы б о р объекта труда.

Учащиеся с помощью учителя выбирают объект труда:

мебельная ручка;

— картофелемялка;

скалка и др.

Окончательное решение в выборе объекта практической работы остается за учителем, учитывая уровень подготовленности учащихся. Предварительно учитель объясняет устройство станка ТВ-7, назначение его основных частей и органов управления.

2.Выполнение заданий (технологических операций):

Прочитать чертеж и технологическую карту.

Выбрать заготовку.

Подготовить и установить заготовку в трехкулачковом патроне станка ТВ-7

Поджать заготовку задней бабкой.

Выполнить черновое точение.

Выполнить чистовое точение.

Зачистить заготовку шлифовальной шкуркой используя специальное устройство.

Проконтролировать размеры.

Снять заготовку, предварительно выключив станок.

10.Отпилить и зачистить торцы.

Все операции выполняются под руководством учителя. IV. Итог урока.

О ц е н к а практической работы.

П о к а з и характеристика лучших деталей.

А н а л и з допущенных ошибок.

астер – класс «Изготовление кормушек для зимующих птиц»

Выполнил:

учитель технологии МОУ СОШ №1 г. Алексеевки Харченко А.А.

Люди – человеки, страны и народы,

Мы теперь навеки должники природы,

Надо с этим долгом как – то расплатиться,

Пусть расправит крылья раненная птица.

Цели:

1. Познакомить участников мастер-класса с методикой изготовления различных видов кормушек для птиц.

2. Способствовать привлечению обучающихся к оказанию помощи птицам в зимний период.

3. Научить участников мастер-класса конструировать собственные модели кормушек из пластиковых бутылок.

Идея мастер-класса: Форма воспитательной работы классного руководителя, учителя технологии, биологии и экологии, направленная на повышение эффективности экологического воспитания обучающихся школы путем вовлечения их в практическую деятельность.

Презентация педагогического опыта мастера.

Кормушка для птиц – очень простое сооружение. Главное, чтобы было, куда насыпать корм и защитить его от снега, ветра и дождя. Поэтому конструкции кормушек могут бытии очень разными, а самые простые кормушки можно сделать из материала, который всегда выбрасывается в мусорные контейнеры. Речь идет о пластиковых бутылках. Ушедшее лето было очень жарким и в каждом доме скопилось очень много пластиковых емкостей различного объема. Если проявить фантазию, приложить руки, то можно сделать кормушку, которая будет украшением сада, пришкольного участка, парка. Около нее всегда будут собираться не только дети, но и взрослые и с удовольствием подкармливать зимой птиц. Вид птичьей суеты поднимает настроение всем и является самым лучшим воспитателем доброты, милосердия к пернатым жителям Земли. В качестве корма может быть использована:

1. Несоленая и нежирная воздушная кукуруза.

2. Изюм.

3. Черника и другие фрукты.

4. Семена подсолнечника.

5. Очищенные земляные орехи.

6. Дробленная кукуруза.

7. Мучные черви.

8. Сосновые шишки с медом и семенами.

Представление системы занятий.

На занятии будут использованы приемы:

1. Постановки проблемы;

2. Извлечения смысловой информации;

3. Прием работы в группе;

4. Прием подготовки участниками презентаций результатов своего труда.

3. Имитационная игра.

Уважаемые коллеги, я предлагаю вам своими руками изготовить кормушки для птиц из пластиковых бутылок.

Для изготовления подобного варианта птичьей столовой потребуется:

Пластиковая емкость

Канцелярский нож

Маркер

Утяжелитель дна

Ножницы

Шнур

Скотч

Последовательность действий:

1. Взять 6-ти литровую пластиковую бутылку из-под воды и наметить маркером отверстие для окошка.

Примерный диаметр 10*10 см ( но размер отверстия зависит от диаметра емкости).

2. Канцелярским ножом вырезаем аккуратно отверстие ( осторожно не пораньтесь!), подравниваем ножницами неровности после вырезания канцелярским ножом.

3. Обклеиваем края отверстия скотчем (для своей же безопасности при засыпании корма, и для безопасности птиц).

4. Утяжелителем можно использовать оставшийся от ремонта линолеум (так как кормушка будет висеть на окне и сильных порывом ветра не предвидеться), но если вешать ее на открытом пространстве, то целесообразно привязать ее к дереву или положить более увесистый утяжелитель в кормушку, что бы ее не сильно качало.

5. Обводим маркером окружность емкости, вырезаем на 0,7 – 1 см меньше объема емкости, для того, чтобы линолеум лег ровно.

6. Последний слой линолеума отрезаем ровно по окружности – для устойчивости конструкции. Вот что должно получиться после укладки нашего линолеума в наш «птичий дом».

7. Откручиваем крышку нашей емкости и делаем в ней дырочку – для продевания шнура.

На конце шнура обязательно делаем прочный, толстый узел.

8. Продеваем в отверстие крышки наш шнур и закручиваем крышку обратно.

9. Насыпаем корм. Кормом может быть все, что угодно: пшено, семечки, крошки со стола, гречневая и рисовая каша.

10. Радуемся – мы сделали с Вами вместе доброе дело! И не забываем подкладывать корм.

4. Многообразие скворечников. Презентация ученицы 9б класса Сероштан Е. Многообразие птичьих кормушек.ppt

5. Рефлексия.

1. Самым интересным оказалось…

увидеть работу коллег;

всё!

работа в группе;

делать самостоятельно кормушки;

узнать новое.

2. Научились…

осваивать новые методики;

включаться в проект и составлять модель;

контактировать с людьми;

проводить кропотливую работу;

верить в себя.

3. Открыли в себе…

способность достигать поставленные цели;

способность решать возникающие трудности;

желание узнать новое;

4. Открыли в других…

взаимопомощь со стороны друзей;

надежных товарищей;

самообладание и творческий подход;

энтузиазм и большой запас терпения;

желание общаться со мной.

Спасибо за совместную работу!